在汽车制造领域,质量控制的严苛要求与生产节奏的不断加快,正推动测量技术向更高效、更灵活的方向发展。尤其是对于整车、白车身、电池包等大型部件的检测,传统固定式测量设备已难以满足现代智能制造的需求。蔡司工业测量推出的T-SCAN hawk 2手持式三维扫描仪,创新性搭载卫星模式(Satellite Mode),彻底打破了测量范围的限制,为汽车行业带来革命性的三维数字化解决方案。

一、汽车行业大尺寸测量的挑战与突破

1.1 行业痛点:大尺寸、高复杂度部件的检测难题

在汽车制造过程中,整车装配匹配、电池包焊接质量、车身骨架公差控制等关键环节,均需进行高精度三维检测。然而,传统测量方式面临诸多挑战:

-测量范围受限:固定式三坐标测量机(CMM)无法满足整车或大型总成件的全尺寸检测需求;

-环境适应性差:生产线空间有限,大型工件搬运困难,影响检测效率;

-数据拼接误差:传统手持扫描仪在超大工件上需多次拼接数据,易引入累积误差;

-动态稳定性不足:车间振动、人员走动等因素可能影响扫描精度。

1.2 卫星模式:重新定义大尺寸产品扫描

蔡司T-SCAN hawk 2的卫星模式,通过无编码点的摄影测量,构建一个高精度的测量网络,使扫描范围得到大幅度扩展。其核心优势包括:

扩展测量范围:支持多台跟踪仪组网,轻松覆盖4米左右尺寸的工件,如整车、车身骨架、电池托盘等;

动态高精度稳定测量:通过大幅面摄影测量定位,确保数据的准确性;

车间环境强适应:抗环境光干扰,适用于生产线、实验室或户外等多种场景。

二、T-SCAN hawk 2卫星模式的四大技术优势

2.1 超高精度,满足汽车行业严苛标准

– 采用蓝光激光扫描技术,单点精度高达0.02mm,适用于冲压件、焊接总成等关键质量控制;

– 动态参考系统实时校准,避免因振动或移动导致的误差累积;

– 结合Zeiss Optical 3D软件,可实现全尺寸GD&T分析。

2.2 大范围扫描,提升检测效率50%以上

– 传统测量方式需多次搬动工件或调整设备,而卫星模式无需重复定位,大幅减少非检测时间;

– 一键式数据拼接,避免人工对齐带来的误差,特别适合整车匹配检测;

– 在电池盒焊接检测中,可在10分钟内完成全尺寸扫描,相比传统方法效率提升显著。

2.3 智能软件赋能,加速数字化决策

– Zeiss Optical 3D提供强大的数据分析功能,包括:

– 3D偏差色谱图:直观显示工件与CAD模型的差异;

– 趋势分析:监控生产线上的质量波动,提前预警潜在问题;

– 自动化报告生成:支持PDF、Excel等多种格式,无缝对接MES/PLM系统。

2.4 灵活适应不同应用场景

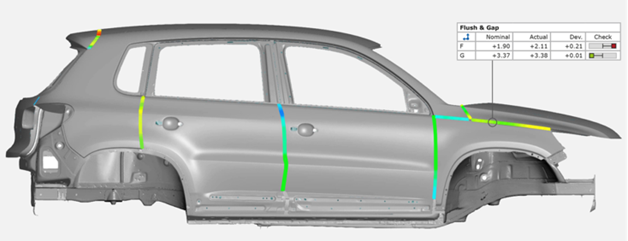

– 白车身检测:快速扫描车门、顶盖等大型覆盖件,确保装配精度;

– 电池托盘测量:高精度复核焊接变形,保障电动车安全性;

– 逆向工程:高效获取经典车型或竞品数据,加速新车型开发。

三、实测案例:卫星模式如何助力汽车制造升级?

整车装配匹配优化

– 挑战:传统方法无法快速获取整车关键匹配点的偏差数据;

– 解决方案:使用卫星模式对车门、前后盖等区域进行动态扫描;

– 效果:

– 15分钟内完成全车关键匹配点检测;

– 数据实时反馈至生产端,优化冲压与焊接工艺,降低返工率30%。

四、未来展望:卫星模式如何推动汽车行业智能化?

随着新能源汽车、轻量化车身等趋势的发展,高精度、高效率的3D测量技术将成为核心竞争力。T-SCAN hawk 2卫星模式的广泛应用,将帮助车企:

加速数字化转型:实现从设计到制造的全流程数据闭环;

提升质量控制水平:通过实时检测降低废品率;

缩短产品上市周期:快速验证设计变更,加快新品研发。