試模

通過成形優化加速模具試制

在金屬薄板成形模具的試模中,需要在最短時間內掌握材料、模具和壓機之間復雜的相互作用。GOM 公司的光學測量系統能夠快速檢測鈑金件的外形和尺寸。另外,用於成形分析的 ARGUS 測量系統在成形過程中隨時發現問題,比肉眼更早識別缺陷。這種基於客觀根本的分析,極大簡化了模具驗收之前的試運。使用 GOM 公司的光學計量技術,不但縮短了產品開發時間,同時也保證了零件的完整性。

外形和尺寸控制

在試模過程中,ATOS 三維掃描儀能夠快速獲得沖壓件的實際幾何形狀,利於直接在生產車間當場檢驗零部件裝配是否正確等。ATOS 系統不僅能夠檢測沖壓件和 CAD 參數之間的偏差,同時,得益於特殊的亞像素算法,還長於檢查孔樣、切口和回彈等典型特征,獲得準確的修邊邊緣。

測定材料缺陷

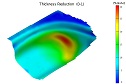

沖壓過程中,有時會出現超出材料成形極限,而肉眼很難及時發現這些情況。

GOM 公司的 ARGUS 應變測量系統長於檢查材料極度變弱區域,比如材料厚度極度減薄等。同時,與之配套的應用軟件隨即顯示應變值和厚度減薄,並對比選材的成形極限曲線(FLC)進行驗證,生成成形極限圖。通過 FLD,可以查明那些需要調整沖壓參數(潤滑、彈壓力、毛胚位置等)的區域或者是模具需要重新加工的區域。ARGUS 應變測量系統壹方面能檢測成形過程中產生的材料缺陷,另壹方面還支持優化模具試制。

在檢測壹個多階段模具的成形過程時,可以把不同成形階段的參數記錄到壹個項目裏並進行評估。另外還可以測量、檢測和評估每個單獨的階段或整個變形過程中的變形率。