试模

通过成形优化加速模具试制

在金属薄板成形模具的试模中,需要在最短时间内掌握材料、模具和压机之间复杂的相互作用。GOM 公司的光学测量系统能够快速检测钣金件的外形和尺寸。另外,用于成形分析的 ARGUS 测量系统在成形过程中随时发现问题,比肉眼更早识别缺陷。这种基于客观根本的分析,极大简化了模具验收之前的试运。使用 GOM 公司的光学计量技术,不但缩短了产品开发时间,同时也保证了零件的完整性。

外形和尺寸控制

在试模过程中,ATOS 三维扫描仪能够快速获得冲压件的实际几何形状,利于直接在生产车间当场检验零部件装配是否正确等。ATOS 系统不仅能够检测冲压件和 CAD 参数之间的偏差,同时,得益于特殊的亚像素算法,还长于检查孔样、切口和回弹等典型特征,获得准确的修边边缘。

测定材料缺陷

冲压过程中,有时会出现超出材料成形极限,而肉眼很难及时发现这些情况。

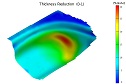

GOM 公司的 ARGUS 应变测量系统长于检查材料极度变弱区域,比如材料厚度极度减薄等。同时,与之配套的应用软件随即显示应变值和厚度减薄,并对比选材的成形极限曲线(FLC)进行验证,生成成形极限图。通过 FLD,可以查明那些需要调整冲压参数(润滑、弹压力、毛胚位置等)的区域或者是模具需要重新加工的区域。ARGUS 应变测量系统一方面能检测成形过程中产生的材料缺陷,另一方面还支持优化模具试制。

在检测一个多阶段模具的成形过程时,可以把不同成形阶段的参数记录到一个项目里并进行评估。另外还可以测量、检测和评估每个单独的阶段或整个变形过程中的变形率。