日常工作中,尤其是在白车身、开闭件等分总成零件的测量环节,是否经常面临这样的困扰:为了调整RPS辅助点,反复地、手动地调节物理支撑,不仅耗时费力,结果还受人为因素和夹具摩擦力的影响,导致测量数据不稳定、迭代周期长?于是在这有一项在汽车制造质量检测领域正在兴起的革新性技术——Virtual Clamping,虚拟夹紧技术。

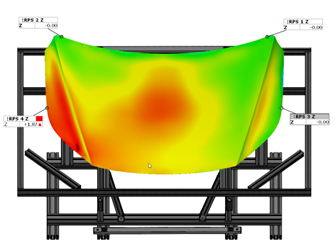

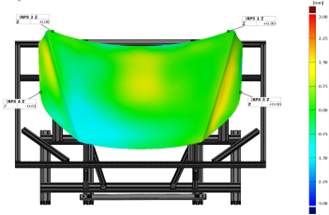

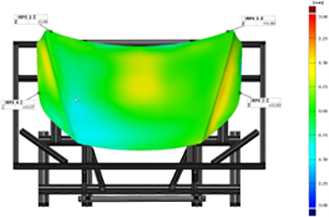

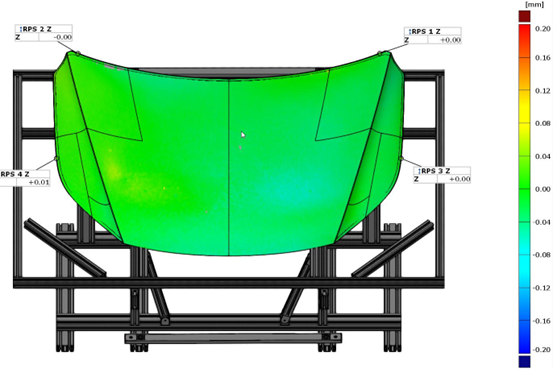

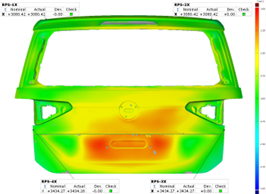

在汽车分总成零件的测量中常有调整RPS辅助点的情况,调 RPS 辅助点核心是统一全流程基准、稳定薄壁件定位、控制坐标系偏差,确保测量结果可用于装配与工艺改进。如下图中前盖的RPS 4点和后盖的RPS 4点。

以前盖为例,针对这类需要的调整RPS辅助点的传统的测量流程如下:

- 通过前盖外板RPS对齐检测RPS 4点Z偏差,

- 在RPS4 点Z向不断进行调整和测量,直到点RPS 4的Z偏差在±1mm之内

- 执行完整的零件测量程序

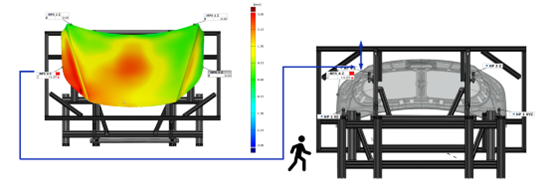

基于Virtual Clamping可以实现功能去除零件变形,不再物理调整RPS4点Z向支撑。跳过RPS

点Z向不断进行调整和测量过程,将点RPS 4的Z偏差在置零

通过Virtual Clamping能去除零件变形,而不是通过调整物理支撑去除

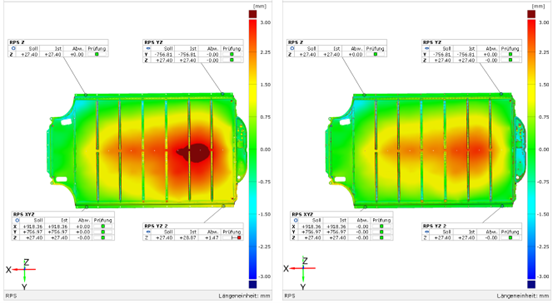

以下是Virtual Clamping和实际调整支架的结果比较。

Virtual Clamping

实际调整支架

为了更精确比较,虚拟调整的偏差值不设置为0,而是与实际调整支架操作中的误差一致。

结果显示两种方法的 CAD 偏差相同

总结:

Virtual Clamping用于零件质量检测

- 90%测量

- 10%模拟

以高精度表面测量结果为基础

- 仅模拟装夹过程(不针对深层次的变形过程)

简单可靠的模拟性能

- 零件纯弹性变形

- 基于位移的模拟:材料参数影响可忽略不计

Virtual Clamping相对于传统支架优点

降低成本

- 不需要特定的测量支架

- 更简单的变更管理

- 在工艺链中更早的完成测量

- 减少优化迭代次数

更高的过程能力

- 适合光学测量的完美可达性

- 通过科学算法得出完美的边界条件

- 没有不明确的夹固点摩擦力

- 更少的人为影响

新的可能性

- 一次测量用于多个任务(装夹/非装夹状态)

- 确定每个夹紧点的夹紧力

其他案例展示

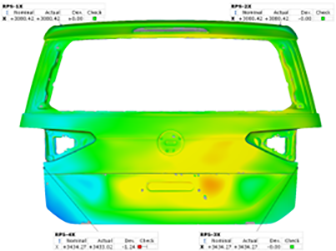

案例一:后盖

未调整状态

Virtual Clamping

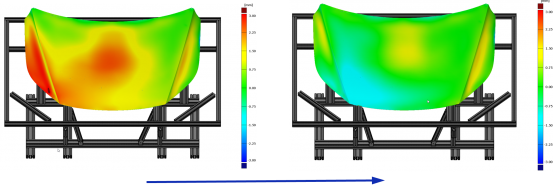

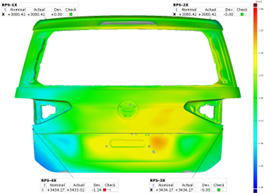

案例二:电池壳体

未调整状态 Virtual Clamping

现如今汽车行业正向着智能化、数字化高速迈进。Virtual Clamping正是连接物理制造世界与数字孪生世界的一座关键桥梁。

它不仅仅是一个测量工具,更是一种思维模式的转变——从“依赖硬件补偿”转向“依靠数据驱动”。它将我们的工程师从重复性的体力调整中解放出来,投入到更高价值的工艺分析与优化工作中。