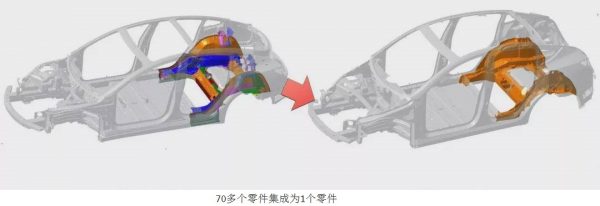

一体压铸技术在电动车领域的应用是一个趋势。一方面,电动车受制于里程焦虑影响,轻量化的需求非常明显;另一方面,一体化压铸在工艺成本上也存在明显优势。因此目前各大车企正陆续将一体化压铸应用于其智能电动车平台上。相对于钣金工艺,一体压铸技术大幅减少了零件数量。例如某电动车行业领头羊就在车型中尝试使用了一体压铸结构件整合其后底板零部件,代替了七十多个零部件的组装,能为其节省了40%的成本。

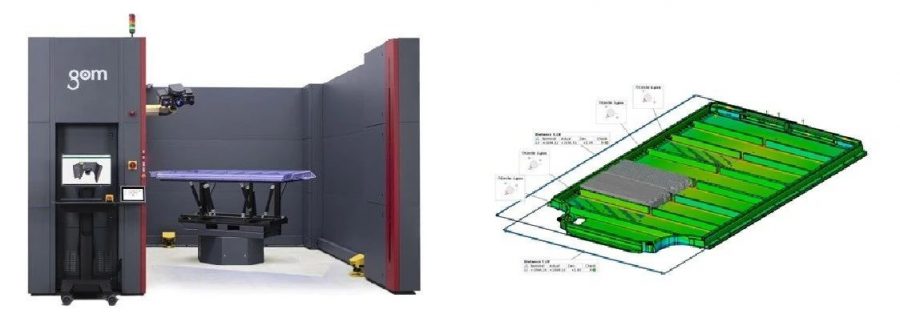

针对一体压铸零件的检测,无论是传统的手工测量还是三坐标检测,都无法采集全域数据;同时其整体测量效率都较低,根据短板原理,过低的测量效率必然会拖慢整体的生产效率,如要保证整体生产效率,就需要投入更多的检测设备和检测人员,提高整体成本。那么,有没有一种能够高效进行全域检测的手段?答案是肯定的,针对一体压铸件的测量需求,GOM Scanbox 6X可以同时满足高效率,高精度以及全域检测与数据可追溯等等测量需求,目前已经被多家业内领军企业用于其一体压铸件的检测,是一体压铸件专业高效的光学全尺寸测量方案。

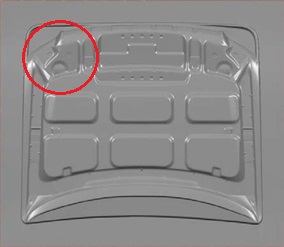

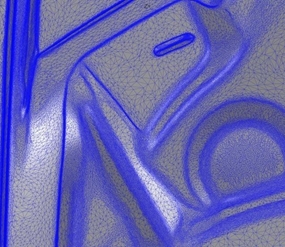

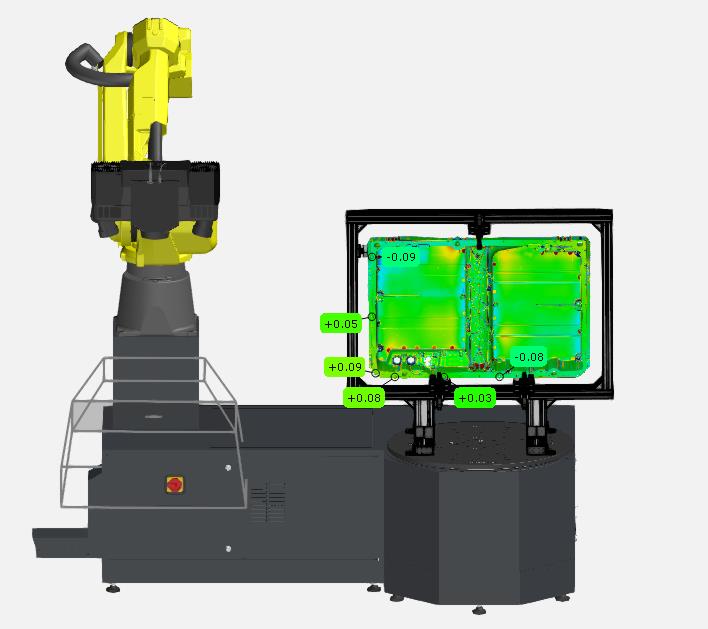

ATOS技术非常适合检查产品质量,尤其是铸件和它们的轮廓公差。ATOS强大的三维光学测量和数据采集性能可以最大限度地进行表面检测,同时收集信息,发现表面缺陷,这些缺陷可能是铸造过程的产物。

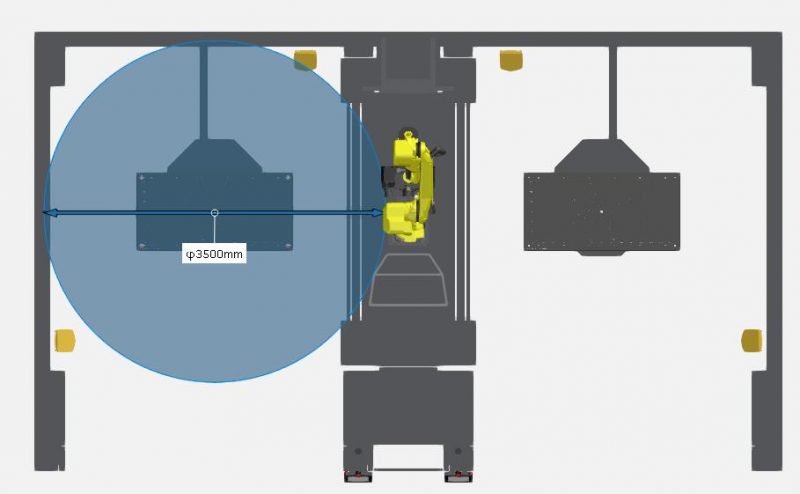

GOM Scanbox 6X 分为单工位(6135)和双工位(6235)两个版本,其中单工位可以升级为双工位,最大可以测量3500mm以内的工件,是GOM公司推出的高精度高效率自动化三维检测解决方案。

高精度

Scanbox 6X搭载了具有极亮光源和蓝光均衡器的高质量测量头 ATOS 5 或 ATOS 5X,其可以在0.8秒的时间内采集到800万或1200万个高质量的数据点,生成高精度高分辨率的数字网格,同时ATOS 5系列测量头对黑色表面和反光面也有较好的采集效果。其数据结果经大众、宝马等主流汽车厂商对标考验,真实可靠。

高效率

ATOS ScanBox 6X相比传统检测具备很高的效率,且经过行业主流企业不同压铸件的实际应用验证,通常GOM自动化设备可以在十几分钟内完成对大型一体结构压铸件的全表面扫描。

以下是一些典型工件的扫描时间:

工件:后底板

尺寸:约1.8*1.6m

扫描时间:30min

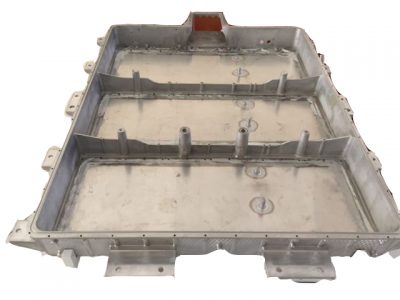

工件:电池壳

尺寸:约1m

扫描时间:5min

工件:门内板/尾箱盖内板

尺寸:约1.2m

扫描时间:5min

大容纳

ATOS ScanBox 6X配备5T载重的重型转台,使得您在设计测量支架和测量工件时不需要过多考虑超重的问题。其内部宽松的空间,设备最大测量尺寸可达3500mm,可以满足目前所有一体压铸件的测量需求。

高吞吐量

宽敞的开放式入口设计,便于使用起重机、叉车或托盘车等装载大型部件到测量设备上。配有便捷的托盘系统,零部件和固定装置都可以放置在6系外的更换托盘上。通过定位,可以快速、重复装载托盘,从而极大地提高生产效率,尤其适合批量生产。

ATOS ScanBox 6235拥有两个独立工作区,实现了更高的吞吐量。它左右两边各自有一个工作区,一边测量的同时,另一边可以准备零件(装载/卸载),确保 ATOS 测头不间断测量。

便捷使用

设备搭配的GOM inspect suite软件由GOM公司自主开发,该软件是集成了自动化控制,数据采集,检测与报告输出的全套解决方案。GOM 软件支持整个检测过程中简单或复杂的检测任务,从记录待测零件、网格处理、导入CAD 、必要的形状和位置计算,到趋势分析、数字装配或专项检测。软件支持机器人路径自动示教和离线示教,软件可以根据测量计划自动规划扫描路径,操作者不需要了解过多的机器人知识。同时设备对环境要求低,可以在工业生产现场使用。

ATOS ScanBox 6X 提供高效率,高精度,可追溯的全域检测,其最大测量尺寸达3.5m,装载零件和操作设备都十分方便,方案成熟可靠,数据结果经主流车企的对标考验,在大多数汽车制造商和配套商都有应用,是满足一体压铸件检测需求的理想解决方案。