背景:

一体化压铸技术,因其在生产效率、成本降低和减重方面的优势,已成为新能源车身制造的关键技术。同样对于压铸件的质量控制,提出了更高的要求,预防性管控与数字化将是未来发展方向。

以某国内某汽车制造商为例,检测需求:后底板压铸件的在线自动化检测。

针对该汽车制造商的相关需求,宝力技术开发团队与其紧密合作,深入了解零件的测量要求和检测流程。基于以上需求,为客户定制一套光学检测方案。

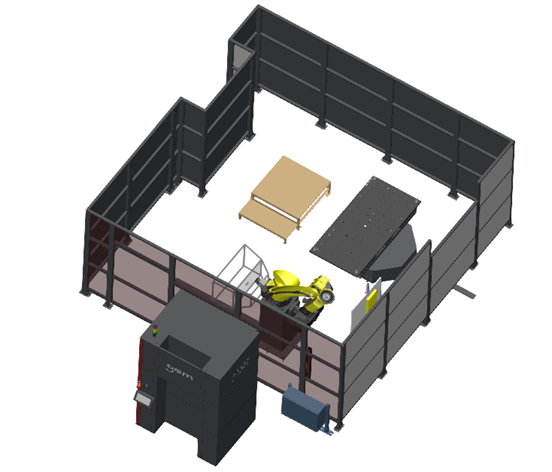

方案图

占地面积约为 4.3米×4.3米,主要用于测量回转直径尺寸最大不大于3.5m的零件。该设备组成6轴机械手、旋转工作台、光学测量系统及数据处理终端。 该方案用于后底板压铸件等的几何尺寸测量,并实现这些复杂零件的曲面、孔位及料厚等的质量监控。

该方案实现以下关键目标:

1.模块化设计:基于标准化模块构建系统,可根据不同生产线的物理空间与功能需求快速部署,显著提升落地效率

2.多车型适应性:具备高度柔性,一套系统可兼容多种车型的零件检测,极大降低了新车型导入时的硬件改造成本与周期。

3.灵活布局:不依赖恒温恒湿的苛刻环境,能够主动补偿现场粉尘、光线与温度波动,确保检测结果的长期准确与稳定。

设备图

此方案具备以下优势:

1.数字孪生:通过数字化技术构建虚拟模型,不仅实现对关键测点监控,更能进行全尺寸数据的深度分析与趋势预测

2.高效检测与实时计算:单幅扫描时间控制在2秒以内,满足高速产线节拍。结合并行计算技术,实现“边扫描、边处理”,数据结果立即可视、可用。

3.数据可视化:可定制化检测报告模板,让检测数据可视化。

4.标准化与协同:统一的检测程序可在多个工厂无缝部署,确保了检测的一致性,并避免了针对同一零件的重复编程工作。

通过将模块化的硬件、定制化功能开发,帮助企业构建起的已不单是一条高效检测线,更是一个可持续演进的质量数据中枢。这使其能够在快速响应市场变化、实现多车型柔性共线生产的同时,确保产品质量的精准控制与持续优化,从而在成本、效率与品质三个维度上,构筑起坚实而长久的竞争优势。